Nikkel-titán rugós gyártási folyamat

Ni-Ti rugók A nikkel-titán alakmemóriás ötvözet (SMA) tulajdonságai alapján gyártott funkcionális alkatrészek. Széles körben használják az orvostudományban, a repülőgépiparban, az elektronikában és más területeken. A gyártási folyamat szigorú ellenőrzést igényel az összetétel, a mikrostruktúra és a mechanikai tulajdonságok tekintetében. Az alapfolyamat öt fő lépésre összpontosul: anyag-előkészítés - alakítás - hőkezelés - utófeldolgozás - teljesítményvizsgálat. A konkrét folyamat és kulcsfontosságú technológiák a következők:

Mag-alapanyag előkészítése: Nikkel-titán ötvözet rúd/huzal előkészítése

A nikkel-titán rugók magteljesítménye a nikkel-titán ötvözet összetételének egyenletességétől függ (a nikkeltartalom jellemzően 50,5% és 51,2% között van (atomarány), és pontosan szabályozni kell az alakmemória és a szuperrugalmasság biztosítása érdekében). Ez a szakasz a folyamat alapja.

Nyersanyag arányosítás és olvasztás

Nagy tisztaságú alapanyagokat használnak: titán szivacsot (tisztaság ≥99,7%) és elektrolitikus nikkelt (tisztaság ≥99,9%). A tervezett összetételt pontosan lemérjük (a tűrésnek ±0,1%-os atomarányon belül kell lennie, hogy elkerüljük a nikkeltartalom-eltérés okozta fázisátalakulási hőmérséklet-eltolódást).

Olvadási folyamat: A vákuum-indukciós olvasztás (VIM) vagy a vákuumíves olvasztás (VAR) a fő módszer. Egy vagy két újraolvasztási lépés kiküszöböli a komponensek szétválását, ami egységes nikkel-titán ötvözet tömböt eredményez (általában 50-150 mm átmérőjű).

Kulcsvezérlők: Az olvadási vákuumnak ≥1 × 10⁻3 Pa-nak kell lennie az ötvözet oxidációjának megakadályozása érdekében; A hűtési sebességet 50-100°C/perc között kell szabályozni, hogy elkerüljük a durva öntvényszerkezet kialakulását.

Műanyag feldolgozás: Ötvözetrudak/huzalok készítése

A nikkel-titán ötvözetek gyenge plaszticitást mutatnak szobahőmérsékleten, ezért meleg- és hidegmegmunkálás kombinációját kell elvégezni a rugódarabok (rudak vagy huzalok, amelyek átmérőjét a rugó specifikációi határozzák meg. Az orvosi rugóhuzal 0,1 mm-es is lehet):

Meleg kovácsolás/meleghengerlés: Az ötvözettömböt 800-950°C-ra melegítik (a β fázis régióban, a nikkel-titán ötvözetek magas hőmérsékleten stabil fázisa). A kovácsolást vagy hengerlést ezután 20-50 mm átmérőjű rudakká végzik, lebontva az öntvényszerkezetet és finomítva a szemcseméretet.

Hideghúzás/Hidegen hengerlés: A melegen megmunkált rudakat fokozatosan hidegen húzzák (vagy hidegen hengerelve) a célátmérőig, minden deformációt 5–15%-ra szabályozva (a túlzott egyedi deformáció okozta rideg repedés elkerülése érdekében). A két szakasz között köztes izzítást (700-800°C, 10-30 perc) végeznek a munkakeményedés kiküszöbölése és a plaszticitás helyreállítása érdekében.

Felületkezelés: A hideg megmunkálás után pácolást (salétromsav és fluorsav keveréke) végeznek a felületi oxidréteg eltávolítása és a sima felületi minőség biztosítása érdekében (Ra ≤ 0,8 μm), hogy elkerüljék a feszültségkoncentrációt a későbbi alakítás során.

Rugóalakítás: Magforma gyártás

A rugó szerkezete (nyomás, feszítés, csavarás) és a pontossági követelmények alapján különböző alakítási folyamatokat választanak ki. A kulcs a stabil rugógeometria biztosítása és a jelentős deformáció megelőzése a későbbi hőkezelés után.

Tekercselés (főfolyamat)

Felszerelés: CNC rugótekercselő gépet használnak, amely pontosan szabályozza a tekercselési sebességet (50-200 ford./perc), a menetemelkedést (0,1-5 mm) és a fordulatok számát (1-100). Alkalmas szabályos rugókhoz, például hengeres és kúpos formákhoz.

Penész: A tüskét a rugó belső átmérője alapján választják ki (leginkább gyorsacélból vagy keményfémből készül, hogy elkerülje a nikkel-titán ötvözetekkel való tapadást). A tekercselés során a tüske sebességének meg kell egyeznie a huzalelőtolás sebességével, hogy elkerülje a tekercsek kilazulását vagy átfedését.

Főbb paraméterek: A tekercsfeszesség 10 és 50 MPa között van szabályozva (a huzal átmérőjének megfelelően), hogy elkerüljük a túlzott feszültséget, amely túlzott hidegkeményedést okozhat, és befolyásolhatja a későbbi hőkezelés eredményeit.

Speciális alakítási eljárások (összetett szerkezetek)

Speciális alakú rugóknál (például változtatható átmérőjű és változtatható dőlésszögű rugók) lézervágást alkalmaznak (először nikkel-titán ötvözet lapot/csövet dolgoznak fel nyersdarabká, majd szállézerrel vágják le a rugóformát, ±0,01 mm pontossággal).

A mikrorugókat (például az orvosi vaszkuláris stentekben használtakat) mikroelektroformázással vagy precíziós fröccsöntéssel (nikkel-titán porkohászati nyersdarabokat igénylő) állítják elő, de ez drágább és nagy pontosságú alkalmazásokra alkalmas.

Kulcsfontosságú hőkezelés: Alakmemória/szuperrugalmasság biztosítása

A nikkel-titán rugók alapvető tulajdonságait (alakmemória effektus, szuperrugalmasság, fázisátalakulási hőmérséklet) hőkezeléssel érik el. Ez a szakasz a folyamat magja, és szigorúan szabályozza a hőmérsékletet, a tartási időt és a hűtési sebességet.

Megoldás kezelés: Enyhíti a belső stresszt homogenizálja az összetételt

Cél: Eltávolítja a hideg megmunkálás során keletkező belső feszültségeket, és biztosítja az ötvözőelemek (Ni és Ti) egyenletes eloszlását, megalapozva a későbbi öregedéskezelést.

Folyamat paraméterei: Melegítés 900-1050°C-ra (β fázis régió), tartás 10-60 percig (a tuskó mérete alapján beállítva, rövidebb tartási idő huzalnál és hosszabb tartási idő a rúdnál), majd vízhűtés (hűtési sebesség ≥100°C/s), hogy megakadályozzuk a β-fázis törékeny Ti₂Ni fázisba bomlását.

Öregedés kezelése: Fázisátmeneti hőmérséklet és mechanikai tulajdonságok szabályozása

Cél: Az öregítés során finom másodlagos fázisok (például Ti₂Ni) válnak ki, beállítva az ötvözet fázisátalakulási hőmérsékletét (Af: ausztenit felületi hőmérséklet, jellemzően -50 °C és 100 °C között szabályozható, az alkalmazástól függően; például az orvosi rugók Af-je jellemzően 37 °C körül van, ami az emberi testhőmérséklethez igazodik), miközben a szupertaneastisitást javítja.

Folyamat paraméterei: Melegítés 400-550°C-ra (α' β kétfázisú régió), tartás 30-180 percig, majd levegő vagy kemence hűtés (a hűtési sebesség befolyásolja a kivált fázis méretét; a léghűtés finomabb csapadékot és nagyobb szilárdságot eredményez).

Példa: Ha a rugónak szobahőmérsékleten szuperelaszticitást kell mutatnia, az Af hőmérsékletet szobahőmérséklet alá kell szabályozni (pl. Af = -10 °C); ha az "alacsony hőmérsékletű deformáció-magas hőmérsékletű helyreállítás" alakmemória-effektus kívánatos, az Af-t a cél visszanyerési hőmérsékletre (pl. 60 °C) kell szabályozni.

Kialakítás: Rugógeometria rögzítése

Tekercselés után a rugó alacsony hőmérsékletű alakításon megy keresztül egy formázó szerszámban (jellemzően 150-300°C-on 10-30 percig). Ez a rugó geometriai paramétereinek rögzítésére szolgál, mint például a dőlésszög és a fordulatok száma, hogy megakadályozzák a kúszást a későbbi használat során. Ez különösen igaz a precíziós orvosi rugókra.

Utófeldolgozás: a pontosság és a felületi minőség javítása

Ez a szakasz elsősorban az alakítás és hőkezelés utáni precíziós eltérésekre és felületi hibákra vonatkozik, biztosítva, hogy a rugó megfeleljen az összeszerelési és működési követelményeknek.

Végkivágás és befejezés

Tekercselés után a rugó végein sorja vagy egyenetlenség lehet. Ezek precíziós csiszolókorongos vágást (rúdrugóknál) vagy lézeres vágást (huzalrugóknál) igényelnek, hogy biztosítsák a végfelület síkságát (a merőlegességi hiba ≤ 0,5°), miközben a rugómentes magassági hiba ±0,1 mm-en belül marad.

Felületerősítés és -védelem

Felületi polírozás: Elektrokémiai polírozást (foszforsav és kénsav keverékének elektrolitként használva) vagy mechanikus polírozást (gyémánt csiszolókoronggal) alkalmaznak a felületi érdesség Ra ≤ 0,2 μm-re való csökkentésére, minimalizálva az érintkező részek kopását a használat során (például az orvosi rugóknak kerülniük kell az emberi szövet karcolódását).

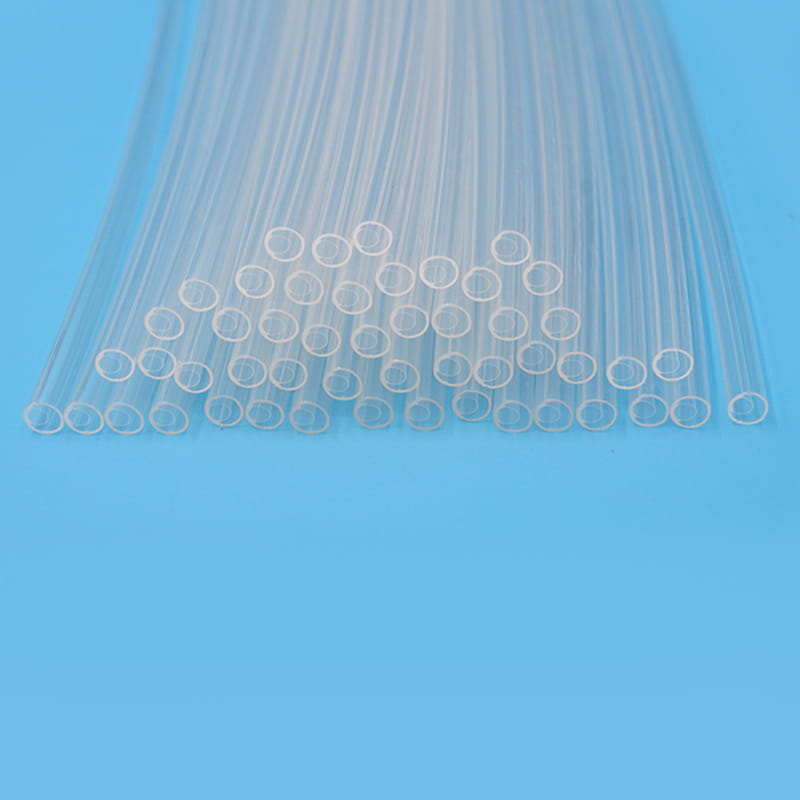

Korróziógátló bevonat: Ha korrozív környezetben (például óceánban vagy orvosi folyadékokban) használják, titán-nitrid (TiN) bevonat (fizikai gőzleválasztással) vagy politetrafluor-etilén (PTFE) bevonat szükséges a korrózióállóság növeléséhez. (A NiTi ötvözetek érzékenyek a nikkel-ion felszabadulására hosszú távú merítés során; az ionkibocsátást ≤ 0,1 μg/cm²/nap értékre kell szabályozni.)

Tisztítás és szárítás

Ultrahangos tisztítással (semleges zsíroldó szerrel, 40-60°C-on 10-20 percig) távolítsa el a felületi olaj- és polírmaradványokat. Ezután szárítsa vákuum szárítószekrényben (80-120 °C 30 percig), hogy megakadályozza a felület oxidációját.

Teljesítményvizsgálat: A termék minősítésének biztosítása

A NiTi rugók többdimenziós teljesítményteszten esnek át. A legfontosabb tesztelemek a következők:

| Észlelési kategória | Tesztelemek | Vizsgálati módszerek és szabványok | Jogosultsági követelmények |

| Összetétel és szerkezet | Nikkeltartalom | Induktív csatolású plazma optikai emissziós spektroszkópia (ICP-OES) | 50,5% ~ 51,2% (atomarány) |

| mikrostruktúra | Metallográfiai mikroszkóp / Transzmissziós elektronmikroszkóp (TEM) | Szemcseméret ≤10μm, nincs nyilvánvaló második fázis aggregáció | |

| Mechanikai tulajdonságok | Szuperrugalmasság (szobahőmérséklet) | Univerzális vizsgálógép, ciklikus terhelés (nyúlás 5%) | Maradék alakváltozás ≤ 0,5%, ciklusstabilitás ≥ 1000-szer |

| Alak memória effektus | Fűtési-hűtési ciklus teszt (visszanyerési sebesség mérése) | Az alak helyreállítási aránya ≥98% | |

| Geometriai pontosság | Hangemelkedés, fordulatok száma, szabad magasság | Lézeres átmérőmérő / koordináta mérőgép | Mérethiba ≤ ±0,02 mm |

| Biztonsági teljesítmény | Nikkelion-oldás (orvosi felhasználás) | Szimulált testfolyadék-merítési teszt (ISO 10993-15) | ≤0,1 μg/cm²·d |

| Fáradt élet | Fáradtságvizsgáló gép (terhelési frekvencia 1-10 Hz) | Fáradt élet ≥1×10⁶ times (under rated load) |

Folyamatkülönbségek a tipikus alkalmazási forgatókönyvekben

A különböző területeken eltérő teljesítménykövetelmények vonatkoznak a nikkel-titán rugókra, amelyek célzott folyamatbeállításokat igényelnek:

Orvosi (pl. vaszkuláris sztentek, fogszabályozó ívrugók): A nikkelion-oldódás (TiN bevonat hozzáadása), a fázisátalakulási hőmérséklet (Af ≈ 37°C) és a nagy formázási pontosság (lézeres vágás és elektrokémiai polírozás) szigorú ellenőrzése szükséges;

Repülési (pl. műhold-kioldó mechanizmus rugók): Jobb magas és alacsony hőmérséklettel szembeni ellenállás szükséges (az öregedési hőmérséklet 500-550 °C-ra növelve a magas hőmérsékleti stabilitás növelése érdekében), a kifáradási élettartam ≥ 1 × 10⁵ ciklus;

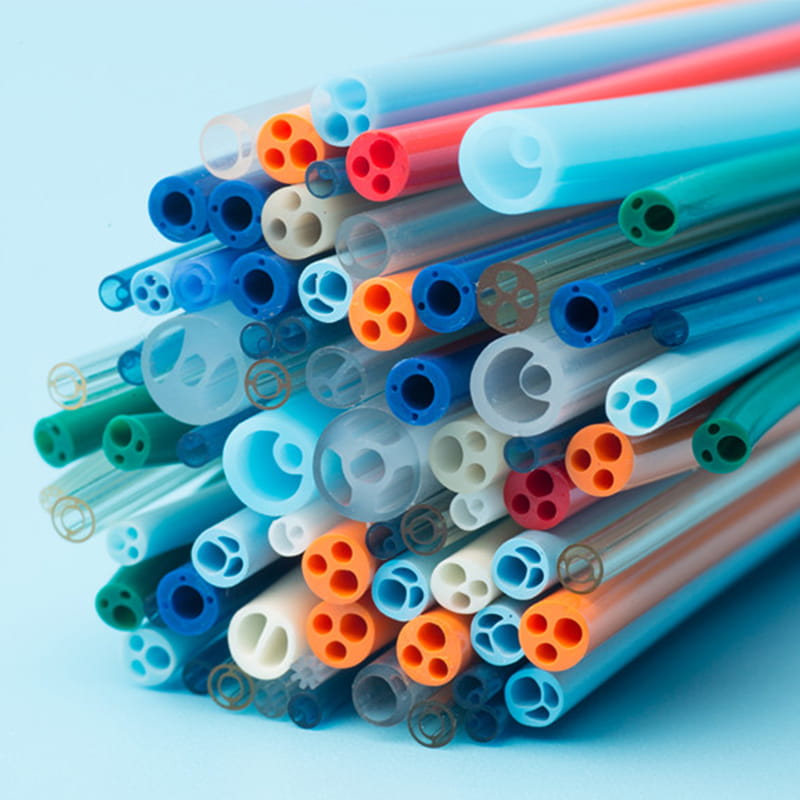

Elektronika (pl. csatlakozó érintkezőrugók): Nagy rugalmasság szükséges (szobahőmérsékletű szuperelaszticitás, Af ≤ 25°C), a felületet ezüstbe kell vonni (a vezetőképesség fokozása érdekében), a fröccsöntéshez mikrotekercselő gépeket (huzalátmérő ≤ 0,2mm) használnak.

Összefoglalva, a nikkel-titán rugós gyártási folyamat az "anyagtudományi precíziós gyártási hőkezelési mérnöki tervezés" kombinációja. A lényeg az anyag alakmemória tulajdonságainak, mechanikai stabilitásának és geometriai pontosságának kiegyensúlyozásában rejlik az egyes lépések paramétervezérlésével, hogy megfeleljen a különböző forgatókönyvek funkcionális követelményeinek.

For more information, please call us at +86-18913710126 or email us at .

A vaszkuláris intervenciós eljárások szerves részét képezik a modern kardiovaszkuláris gyógyászat...

Bevezetés Egylumenes endobronchiális cső A légzésterápia kritikus öss...

A modern gyógyászatban az orvosi katéterek nélkülözhetetlen eszközök a kezelések és diagnosztikai...

Az egészségügyi iparban nem lehet túlbecsülni az orvostechnikai eszközök megfelelő anyagainak kiv...

A precíziós orvoslás korszakában egy kis cső gyakran hordozza az életmentő feladatok súlyát. Az i...

A modern egészségügyben a precíz folyadékkezelés kulcsfontosságú a betegbiztonság és a kezelés ha...